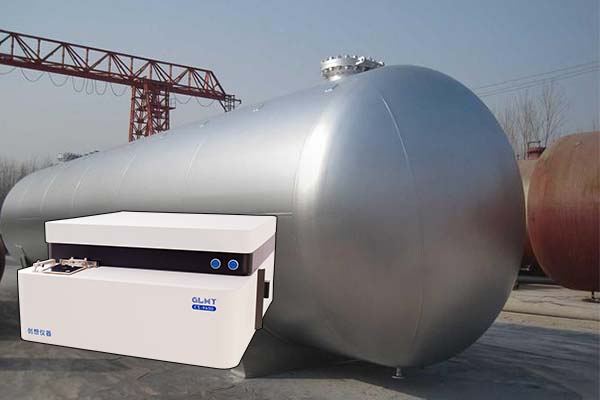

在石油化工、氣體分離與儲(chǔ)運(yùn)領(lǐng)域,壓力容器如同"工業(yè)心臟",需在高壓、腐蝕等極端環(huán)境下長(zhǎng)期服役。其核心材料,壓力容器用鋼的性能,直接決定了設(shè)備的安全性與使用壽命。這類鋼材需同時(shí)滿足高強(qiáng)度、高韌性、優(yōu)異焊接性及冷熱加工性能的嚴(yán)苛要求,而其化學(xué)成分的科學(xué)配比,正是實(shí)現(xiàn)這些特性的關(guān)鍵密碼。

壓力容器用鋼以低合金高強(qiáng)度鋼和碳素鋼為主流,其元素設(shè)計(jì)遵循“精準(zhǔn)配比,協(xié)同增效”原則。碳(C)作為強(qiáng)度提升的核心元素,含量通常控制在0.12%-0.25%區(qū)間:過(guò)低則強(qiáng)度不足,過(guò)高會(huì)導(dǎo)致焊接熱影響區(qū)脆化。錳(Mn)是重要的強(qiáng)化元素,通過(guò)固溶強(qiáng)化提升鋼材屈服強(qiáng)度,同時(shí)作為脫氧劑改善冶煉質(zhì)量,含量一般控制在1.2%-1.8%。硅(Si)在提升耐腐蝕性方面發(fā)揮關(guān)鍵作用,但過(guò)量會(huì)降低焊接性能,典型含量為0.15%-0.35%。

合金元素的加入更需精妙平衡。鉻(Cr)可顯著提高鋼材的抗高溫氧化能力,但超過(guò)1.5%會(huì)惡化低溫韌性;鎳(Ni)通過(guò)細(xì)化晶粒提升低溫沖擊韌性,但成本較高,通常與鉬(Mo)復(fù)合添加以優(yōu)化綜合性能。硫(S)、磷(P)等有害元素則需嚴(yán)格控制在0.02%以下,避免引發(fā)脆性斷裂。

直讀光譜儀在此過(guò)程中扮演著“元素偵探”的角色。通過(guò)電弧激發(fā)產(chǎn)生特征光譜,儀器可在30秒內(nèi)精準(zhǔn)測(cè)定鋼材中C、Si、Mn、P、S等16種元素的含量,檢測(cè)精度達(dá)ppm級(jí)。在冶煉澆鑄階段,光譜分析可實(shí)時(shí)反饋成分偏差,指導(dǎo)調(diào)整合金添加量;在軋制加工環(huán)節(jié),通過(guò)抽檢確保組織均勻性;終端成品檢測(cè)時(shí),嚴(yán)格比對(duì)元素含量是否符合GB/T 713或ASME標(biāo)準(zhǔn)要求。

從元素配比的毫厘之爭(zhēng),到光譜檢測(cè)的瞬時(shí)洞察,壓力容器用鋼的質(zhì)量控制體系,正是現(xiàn)代工業(yè)精密性與可靠性的完美詮釋。